Lasercutter (Alt): Unterschied zwischen den Versionen

(→PowerController: Relaisbelegung hinzugefügt) |

(aktualisiert) |

||

| Zeile 5: | Zeile 5: | ||

|status = experimental | |status = experimental | ||

|image = LaborLogo2.png | |image = LaborLogo2.png | ||

|description = Schneidlaser | |description = Schneidlaser möglichst auch für Metalle | ||

|author = [[Benutzer:Tesla|TeslaDennis]] , [[Benutzer:MadEngineer|MadEnginner]], [[Benutzer:Andre|André]], [[Benutzer:Netzpfuscher|Netzpfuscher]], [[Benutzer:Peter|Tixiv]] | |author = [[Benutzer:Tesla|TeslaDennis]] , [[Benutzer:MadEngineer|MadEnginner]], [[Benutzer:Andre|André]], [[Benutzer:Netzpfuscher|Netzpfuscher]], [[Benutzer:Peter|Tixiv]] | ||

|username = | |username = | ||

| Zeile 45: | Zeile 45: | ||

==Komponenten== | ==Komponenten== | ||

Das System wird aus | Das System wird aus vier Teilen bestehen: | ||

* Einem alten A3-Stiftplotter, der als XY-Tisch mit Laser dient | * Einem alten A3-Stiftplotter, der als XY-Tisch mit Laser dient | ||

* Der Steuerung in 19" Baugruppen | * Der Steuerung in 19" Baugruppen | ||

| Zeile 60: | Zeile 60: | ||

Die Brennspannung der Lampe beträgt 600V bei einem Strom von 20mA. Bei einem Strom von 70mA sinkt sie auf etwa 200V. | Die Brennspannung der Lampe beträgt 600V bei einem Strom von 20mA. Bei einem Strom von 70mA sinkt sie auf etwa 200V. | ||

Für das Einleiten der Simmerentladung ist jedoch eine Spannung von etwa 1kV nötig. | Für das Einleiten der Simmerentladung ist jedoch eine Spannung von etwa 1kV nötig. | ||

Bei messungen wurde eine Blitzdauer von 25µs gemessen, das ist viel zu kurz wünschenswert wären ~500µs. Dies soll mit einem Pulse-Forming-Network erreicht werden. | |||

===Netzteil=== | ===Netzteil=== | ||

| Zeile 80: | Zeile 82: | ||

====Stromversorgung==== | ====Stromversorgung==== | ||

Das Gerät stammt aus | Das Gerät stammt aus Amerika, dementsprechend ist es für 208V Drehstrom oder 230V einphasig ausgelegt. Das Problem ist, dass man die gesamte Leistung nicht so gut aus einer Phase ziehen kann. Also musste Drehstrom her, leider bekommen wir bei einer | ||

Vollweggleichrichtung keine 320V, also musste eine Dreipuls-Mittelpunktsgleichrichtung verwendet werden. | Vollweggleichrichtung keine 320V, also musste eine Dreipuls-Mittelpunktsgleichrichtung verwendet werden. | ||

| Zeile 93: | Zeile 95: | ||

Dabei wurden aber die Anzahl der Windungen mitgezählt. So konnte die Ausgangsspannung einfach durch Anpassen des Verhältnisses geändert werden. Wegen der hohen zu erwartenden Ströme wurde die Wicklung mit 1,2mm Kupferlackdraht ausgeführt. | Dabei wurden aber die Anzahl der Windungen mitgezählt. So konnte die Ausgangsspannung einfach durch Anpassen des Verhältnisses geändert werden. Wegen der hohen zu erwartenden Ströme wurde die Wicklung mit 1,2mm Kupferlackdraht ausgeführt. | ||

Der alte Gleichrichter wäre dem hohen Strom auch nicht gewachsen gewesen, also musste auch hier ein neuer her. Dieser besteht aus einer Reihen- und Parallelschaltung von mehreren UF4007 Dioden (1kV 1A ultrafast). Ebenso musste der Strommesshunt auf der Sekundärseite gegen Masse entsprechend verkleinert werden. | Der alte Gleichrichter wäre dem hohen Strom auch nicht gewachsen gewesen, also musste auch hier ein neuer her. Dieser besteht aus einer Reihen- und Parallelschaltung von mehreren UF4007 Dioden (1kV 1A ultrafast --> 3 in Reihe 4 Parallel). Ebenso musste der Strommesshunt auf der Sekundärseite gegen Masse entsprechend verkleinert werden. | ||

Mangels eines passenden 2,7Ohm Shunts wurde eine Streifenrasterplatine Mäanderförmig beschaltet bis der Widerstand durch die Bahnen genau 2,7Ohm betrug. Dank der großen Oberfläche des Shunts kann dieser die entstehende Abwärme gut an das Öl abgeben. | Mangels eines passenden 2,7Ohm Shunts wurde eine Streifenrasterplatine Mäanderförmig beschaltet bis der Widerstand durch die Bahnen genau 2,7Ohm betrug. Dank der großen Oberfläche des Shunts kann dieser die entstehende Abwärme gut an das Öl abgeben. | ||

Leider mussten wir bei den ersten ernsthafteren Tests mit einer höheren Widerholrate feststellen, dass dies nicht der einzige Messshunt war. Während eines Testes kam es zu einem Ausstoß von magischem Rauch und der mittlerweile unterdimensionierte Shunt auf einer Karte des Netzteil rauchte ab. Nach einer Studie der Schaltpläne und Leiterbahnverfolgung auf einer undokumentierten Leiterkarte fanden wir die Ursache und konnten sie beheben. | Leider mussten wir bei den ersten ernsthafteren Tests mit einer höheren Widerholrate feststellen, dass dies nicht der einzige Messshunt war. Während eines Testes kam es zu einem Ausstoß von magischem Rauch und der mittlerweile unterdimensionierte Shunt auf einer Karte des Netzteil rauchte ab. Nach einer Studie der Schaltpläne und Leiterbahnverfolgung auf einer undokumentierten Leiterkarte fanden wir die Ursache und konnten sie beheben. | ||

| Zeile 100: | Zeile 102: | ||

Über den "Charging Waveform"-Ausgang wurde ein Speicheroszilloskop angeschlossen und mal geschaut wie schnell der Ladevorgang denn wirklich dauert. Wir waren überrascht: 14,8ms. Nach einer kleinen Messreihe kamen wir dann auf einen durchschnittliche Ladezeit von etwa 16ms. Wir haben also eine durchschnittliche Ladeleistung von 4,9kW. Dieser niedrigere Wert steht sicher im Zusammenhang mit unserer Mittelpunktsgleichrichtung. Ist aber mehr als ausreichend, wenn man die Pulsfrequenz von 20Hz bedenkt. | Über den "Charging Waveform"-Ausgang wurde ein Speicheroszilloskop angeschlossen und mal geschaut wie schnell der Ladevorgang denn wirklich dauert. Wir waren überrascht: 14,8ms. Nach einer kleinen Messreihe kamen wir dann auf einen durchschnittliche Ladezeit von etwa 16ms. Wir haben also eine durchschnittliche Ladeleistung von 4,9kW. Dieser niedrigere Wert steht sicher im Zusammenhang mit unserer Mittelpunktsgleichrichtung. Ist aber mehr als ausreichend, wenn man die Pulsfrequenz von 20Hz bedenkt. | ||

Achtung: Das Netzteil darf nur mit den Kondensatoren als Last betrieben werden, wird der Stecker abgezogen, brennen die Gleichrichterdioden im Öltank = Sauerrei durch! | |||

====Steuerung==== | ====Steuerung==== | ||

| Zeile 277: | Zeile 281: | ||

Die nötigen Feuerbefehle werden von der neuen Synchonisationseinheit erzeugt. | Die nötigen Feuerbefehle werden von der neuen Synchonisationseinheit erzeugt. | ||

Da beim Abfeuern des Lasers, Müll in die Ansteuerung der Schrittmotoren eingekoppelt hat, muss jetzt die Optokopplerkarte verwendet werden. Diese wird Lasercutterseitig mit 5V aus dem Zünd-Sync versorgt und Rechnerseitig mit | Da beim Abfeuern des Lasers, Müll in die Ansteuerung der Schrittmotoren eingekoppelt hat, muss jetzt die Optokopplerkarte verwendet werden. Diese wird Lasercutterseitig mit 5V aus dem Zünd-Sync versorgt und Rechnerseitig aus dem PC-Netzteil. Aufgrund des schlechten Signals hinter den Optokopplern wurde eine Karte mit Schmitt Triggern eingebaut, die wieder Rechteck-Signale erzeugen. | ||

Pinbelegung Parallelport: | Pinbelegung Parallelport: | ||

Version vom 12. Juli 2011, 06:51 Uhr

| Lasercutter Release status: experimental [box doku] | |

|---|---|

| |

| Description | Schneidlaser möglichst auch für Metalle |

| Author(s) | TeslaDennis , MadEnginner, André, Netzpfuscher, Tixiv |

| Last Version | 0.2 |

Beschreibung

Bei diesem Projekt möchten wir einen Schneidlaser bauen der stark genug ist um Material zu schneiden oder Oberflächen zu gravieren. Die Leistung hängt maßgeblich vom eingesetzten Laser ab. Der finale Aufbau soll ähnlich einem X-Y-Plotter aufgebaut werden. Statt des Stifts wird der Laserstrahl auf das Material gelenkt. Haupteinsatzgebiet dürfte dann das direkte erstellen von PCB's aus unbeschichteten Platten sein.

Aktueller Stand

Der Laser wurde beschafft. Erste Gehversuche den Laser pulsweise in Betrieb zu nehmen sind erfolgreich abgeschlossen. Es wurde auf verschiedene Materialien "geschossen" um zu schauen "wat der denn so kann".

Wir haben mit der Hardware eines Rubinlasers den YAG probehalber in Betrieb genommen. Die Hardware ist für unseren Fall nicht zu gebrauchen da sie zu wenig Leistung besitzt. Für einzelne Testschüsse war die Hardware aber zu gebrauchen. Wir werden die Baugruppen zerlegen und die Teile daraus wiederverwenden. Insbesondere den Zündübertrager mit Beschaltung und die Hochspannungsdioden.

Wir haben nun ein eigenes Zündnetzteil gebaut. (siehe Zündeinheit)

Der aktuelle Stand lässt sich im unten verlinkten YouTube-Video anschauen! Wir haben die einzelnen Komponenten erfolgreich aufgebaut und getestet und sind nun so weit diese in Baugruppen aufzuteilen und in Gehäuse einzubauen. Zur Zeit sind wir dabei alle Baugruppen mit einer Seriellen Schnittstelle auszurüsten um die Kommunikation und Steuerung untereinander zu ermöglichen. Tixiv ist dabei ein Bedienpanel für den Laser zu bauen das die Steuerung aller komponenten ermöglicht und über Displays Rückmeldung über den zustand der Anlage gibt.

Alle Versrogungskomponenten wurde in 19"-Baugruppen verbaut und sind derzeit in einem Holz-Rack verbaut. Dies ist aber nur eine vorrübergehende Lösung. Der Bau eines Metall-Racks ist in Arbeit.

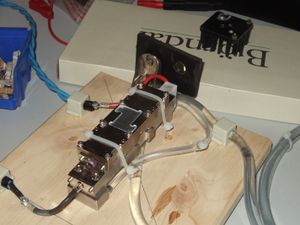

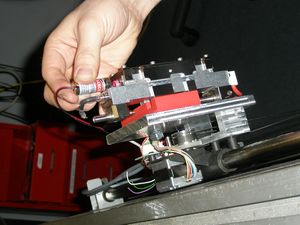

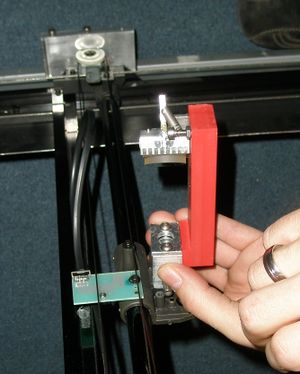

Ein alter A3-Stiftplotter wurde als mechanisches Grundgerüst verwendet, dabei wurde der Kopf auf dem X-Schlitten montiert und auf dem Y-Schlitten ist statt der Stifthalterung nun die Linsen- und Spiegelhalterung. Von der alten Steuerungs des Plotters wurde nur das Netzteil und die Schrittmotorsteuerkarte verwendet. Die Schrittmotorkarte wird über den Druckerport eines PCs angesteuert. Auf dem PC läuft die freie Maschienesteuerung EMC2.

Der Laser und die CNC-Software werden über eine Synchronisationsmodul synchronisiert. Das Modul überwacht die Steuersignale der Schrittmotoren und erzeugt daraus die Feuerbefehle.

Komponenten

Das System wird aus vier Teilen bestehen:

- Einem alten A3-Stiftplotter, der als XY-Tisch mit Laser dient

- Der Steuerung in 19" Baugruppen

- Ein Computer auf dem EMC2 läuft und das ganze mit Daten versorgt

- Peripherie, der Laser braucht Kühlwasser und Druckluft.

Laserkopf

Bei dem Laserkopf handelt es sich um einen blitzlampengepumpten ND:YAG Laser mit Wasserkühlung. Der Laser besitzt eine Ausgangsleistung von 15 Watt im Mittel und eine Pulsleistung von 40 Kilowatt, bei einer Wiederholrate von 20 Hz darf die Pumpenergie maximal 80J betragen. Die Zündspannung der Lampe wurde auf ca. 10kV bis 12kV geschätzt. Die Brennspannung der Lampe beträgt 600V bei einem Strom von 20mA. Bei einem Strom von 70mA sinkt sie auf etwa 200V. Für das Einleiten der Simmerentladung ist jedoch eine Spannung von etwa 1kV nötig.

Bei messungen wurde eine Blitzdauer von 25µs gemessen, das ist viel zu kurz wünschenswert wären ~500µs. Dies soll mit einem Pulse-Forming-Network erreicht werden.

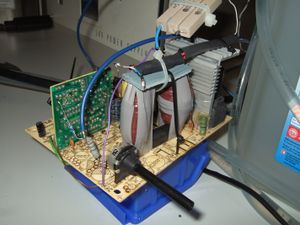

Netzteil

Für die im Laser verbaute Blitzlampe wird ein hoher Strom bei einer hohen Spannung benötigt. Der Strom wird durch einen Kondensator bereitgestellt, da die Blitzlampe, wie der Name schon sagt, nur pulsweise betrieben wird. In unserem Fall besteht der Kondensator aus zwei GeneralAtomics Hochspannungskondensatoren mit 42µF bei maximal 5kV. Da die Blitzlampe jedoch nur mit einer Energie von 80J belastet werden darf, wird hier nur eine Ladespannung von 1400V benutzt. Bei voller Leistung müssen diese Kondensatoren 30mal pro Sekunde aufgeladen werden. Wenn man die Zeit für die Zündung der Lampe und die Entladung vernachlässigt, bedeutet dies man hat maximal 50ms Zeit. Dies allein entspricht schon einer Ladeleistung von <math>P_min = \frac {\frac 1 2 \cdot C \cdot U^2} {t} = 1600W</math> Bei einer Zeitspanne von 40ms ergibt sich schon eine benötigte Leistung von 2kW. Diese Anforderungen zeigen schon das der Eigenbau eines Schaltnetzteils dieses Kalibers nicht gerade einfach sein wird.

Durch einen glücklichen Ebay-Treffer bekamen wir einen großen Kupferdampflaser (Ausgangsleistung 26W grün, Pulsleistung 90kW), bei dem durch einen unglücklichen Zwischenfall die Laserröhre zerbrach. Doch so stand dessen Hochspannungsnetzteil zur Verfügung. Das Netzteil erzeugte in seinem alten Zuhause eine Spannung von 8kV bei einer Leistung von 6kW. Die Leistung ist ausreichend, nur leider ist die Spannung viel zu hoch. Also waren ein paar Modifikationen nötig.

Stromversorgung

Das Gerät stammt aus Amerika, dementsprechend ist es für 208V Drehstrom oder 230V einphasig ausgelegt. Das Problem ist, dass man die gesamte Leistung nicht so gut aus einer Phase ziehen kann. Also musste Drehstrom her, leider bekommen wir bei einer Vollweggleichrichtung keine 320V, also musste eine Dreipuls-Mittelpunktsgleichrichtung verwendet werden.

Ausserdem gab es noch eine improvisierte Einschaltstrombegrenzung aus drei 180Ohm Widerständen, die später von einem Schütz überbrückt werden. Dies muss bisher manuell erfolgen, aber später macht dies die Netzteilsteuerung.

Das Netzteil und seine Modifikationen

Der Hochspannungstrafo besteht aus zwei dicken Primärwindungen und vier stark voneinander isolierten Sekundärwicklungen, von denen jede 8kV erzeugt. Die verschiedenen Wicklungen wurden im Orginal nach der Gleichrichtung parallel geschaltet. Es sieht so aus, als wenn dies ein Universalmodul war, welches je nach Verdrahtung Ausgangsspannungen von 8kV bis zu 32kV erzeugen konnte. Darauf deuten auch die Auslegung der Gleichrichterdioden hin, denn jeder Zweig der Brückengleichrichter besteht aus vier in Reihe geschalteten 10kV Dioden. Ebenso ist das Hochspannungssteckersystem Marke Eigenbau auch für eine wesentlich größere Spannungs ausgelegt, wie man an der sehr langen Isolation des Steckers erkennen kann. Das Interessante ist, dass dieses Steckersystem eigentlich aus Pressfittingen für Rohre besteht und die Kontaktierung über eine an dem Koaxialkabel angelöteten Mutter und eine Feder erfolgt.

Zur Anpassung an die geänderte maximale Ausgangsspannung von nur etwa 1,5kV wurden die alten Sekundärwicklungen komplett entfernt. Dabei wurden aber die Anzahl der Windungen mitgezählt. So konnte die Ausgangsspannung einfach durch Anpassen des Verhältnisses geändert werden. Wegen der hohen zu erwartenden Ströme wurde die Wicklung mit 1,2mm Kupferlackdraht ausgeführt.

Der alte Gleichrichter wäre dem hohen Strom auch nicht gewachsen gewesen, also musste auch hier ein neuer her. Dieser besteht aus einer Reihen- und Parallelschaltung von mehreren UF4007 Dioden (1kV 1A ultrafast --> 3 in Reihe 4 Parallel). Ebenso musste der Strommesshunt auf der Sekundärseite gegen Masse entsprechend verkleinert werden. Mangels eines passenden 2,7Ohm Shunts wurde eine Streifenrasterplatine Mäanderförmig beschaltet bis der Widerstand durch die Bahnen genau 2,7Ohm betrug. Dank der großen Oberfläche des Shunts kann dieser die entstehende Abwärme gut an das Öl abgeben. Leider mussten wir bei den ersten ernsthafteren Tests mit einer höheren Widerholrate feststellen, dass dies nicht der einzige Messshunt war. Während eines Testes kam es zu einem Ausstoß von magischem Rauch und der mittlerweile unterdimensionierte Shunt auf einer Karte des Netzteil rauchte ab. Nach einer Studie der Schaltpläne und Leiterbahnverfolgung auf einer undokumentierten Leiterkarte fanden wir die Ursache und konnten sie beheben.

Auch der Vorwiderstand zur Messung der Ausgangsspannung wurde von 200MOhm auf 50MOhm verkleinert. Ohne diese Änderungen hätte man über die externe Sollwert-Vorgabe nur einen sehr kleinen Aussteuerbereich zur Verfügung.

Über den "Charging Waveform"-Ausgang wurde ein Speicheroszilloskop angeschlossen und mal geschaut wie schnell der Ladevorgang denn wirklich dauert. Wir waren überrascht: 14,8ms. Nach einer kleinen Messreihe kamen wir dann auf einen durchschnittliche Ladezeit von etwa 16ms. Wir haben also eine durchschnittliche Ladeleistung von 4,9kW. Dieser niedrigere Wert steht sicher im Zusammenhang mit unserer Mittelpunktsgleichrichtung. Ist aber mehr als ausreichend, wenn man die Pulsfrequenz von 20Hz bedenkt.

Achtung: Das Netzteil darf nur mit den Kondensatoren als Last betrieben werden, wird der Stecker abgezogen, brennen die Gleichrichterdioden im Öltank = Sauerrei durch!

Steuerung

Zur Steuerung des Netzteil gibt es eine 25polige D-Sub-Buchse auf dessen Rückseite. Über diese Schnittstelle lassen sich viele Funktionen ansprechen. Wie zum Beispiel:

- Open Kollektor Statusausgänge (On, Off, Überlast, Interlock, Inhibit, End-of-Charge, ...)

- Poweronoff -Taster (On NC, OFF NO -->Laut TeslaDennis üblich bei Selbsthaltenden Relaischaltungen)

- Inhibit (Stoppt das Netzteil)

- "Analog Charging Waveform Out 'Voltage' " (Zugang zu internem Spannungsteiler ohne Tiefpass, siehe unten)

- Sollwertvorgabe 0-8V (8V=maximale Ausgangsspannung) ToDo: Zusammenhang messen!

- Anschlüsse für Messinstrumente (Strom und Spannung)

- Interlock

- ...

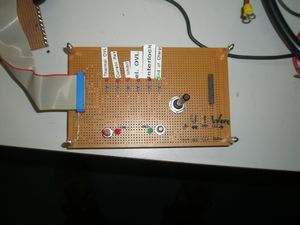

Fürs Erste wurde ein minimales Steuerpanel entwickelt zusammengezimmert, um das Netzteil testen zu können.

Dies besteht aus Status LEDs, Poti zur Sollwertvorgabe, Abgriffe für die Messsignale und Schalter für Inhibit

(dauerhaft an oder externes Signal (Pulldown = Aus)). Ausgehend von den Untersuchungen wurde dann eine richtige Steuerung entwickelt, der PowerController.

PowerController

Die Hauptaufgabe des PowerController ist die Steuerung der Leistungsselektronik. Dazu gehört primär das Kondensatorladehgerät, er kann ausserdem 7 24V Relais ansteuern, erzeugt das Zündsignal für die Thyristorbaugruppe und empfängt die Zündbefehle von der Synchronisationseinheit.

Netzteilsteuerung

- Power

- Spezielle Schaltung nötig, da Tastereingäne auf Schütztechnik ausgerichtet sind (Einschalten mit Schließer, Ausschalten mit Öffner)

- Grüne LEDs zur Anzeige dass des Status

- µC-Port ???(wurde umgelötet) (H=An, L=Aus)

- Statusüberwachung

- Alle 8 Statusleitungen sind auf LEDs und Pullups geführt und können vom µC abgefragt werden

- µC-Port C0: Off

- µC-Port C1: No Current Reversal

- µC-Port C2: Überlast

- µC-Port C3: Interlock offen

- µC-Port C4: Übertemperatur

- µC-Port C5: On

- µC-Port C6: End of charge

- µC-Port C7: Inhibit aktiv

- Sollwert-Vorgabe

- 16Bit PWM (Timer1)

- Tiefpass (Grenzfrequnz?)

- einstellbarer Verstärkung 1-2-fach

- maximale Ausgangsspannung einstellbar 5-10V (Begrenzung der maximalen Ladespannung im Fehlerfall)

- µC-Port D5 (OC1A)

- Istwert-Messung

- Spannungsfolger zur Entkopplung

- Spannungsteiler 15V --> 2.36V (interne Referenz möglich)

- µC-Port PA7 (ADC7)

- Schaltausgänge

- Getrennte Versorgung über X13

- 7x 500mA Open-Collektor-Ausgänge (ULN2003A)

- über Schieberegister an Hardware SPI

- µC-Port PB4(SS): Latch

- µC-Port PB3 : Output Enable mit externem Pullup

| Kanal | Funktion |

|---|---|

| K1 | Simmernetzteil |

| K2 | Steuerspannung Kondensatorladegerät |

| K3 | Leistungsversorgung Kondensatorladegerät |

| K4 | - |

| K5 | Pumpe |

| K6 | - |

| K7 | - |

- Ausgang Thyristormodul

- µC-Port P -->Prüfen!

- Eingang Feuersignal von Synchronisation

- Wird behandelt wir Feuerbefehl von Panel

- µC-Port PA45

- Reservesignale

- Sollwertvorgabe 16bit-PWM (OC1B) und einstellbarer Verstärker 0-5..10V

- Istwert-Erfassung ADC6 (PA5)

- IOs auf Stiftleiste PA1-4, PB0-2

Zündeinheit

Die Zündspannung, in unserem Fall über 10kV, wird nur kurz, zum Zünden der Lampe benötigt. Diese hohe Spannung wird seriell über einen Impulstransformator eingekoppelt. Sekundärseitig ist der Trafo mit dem Kondensator in Reihe an die Lampe angeschlossen. Primärseitig wird über einen Thyristor und einen Kondensator ein kurzer Strompuls in den Trafo geschickt, damit dieser sekundär eine hohe Spannung aufbaut. Diese Spannung addiert sich zur Ladespannung des Haupt-Kondensators und übersteigt damit die Zündspannung der Lampe, wodurch diese leitend wird.

Die Zündeinheit besteht aus einem Schaltnetzteil das aus 24VDC 500VDC generiert. Mit diesem Netzteil wird ein Kondensator aufgeladen, der mit Hilfe eines Thyristors in den Zündübertrager entladen werden kann. Die Zündeinheit wird von einem AVR gesteuert der folgende Aufgaben übernimmt:

- Steuerung des Schaltnetzteils und Abschaltung des selbigen bei Erreichen der Ladeschlussspannung (500V).

- Zündbereitschaft signalisieren

- Auslösen eines Zündpulses als Reaktion auf externes Triggersignal

Simmern

Unter Simmern bezeichnet man das Vorhandensein einer dauerhaft brennenden Entladung in der Blitzröhre, der Simmerentladung. Bei dem Zünden der Röhre kommt es immer zu einem Absputtern von Elektrodenmaterial. Dieses Material setzt sich dann auf dem Glaskolben ab und führt zu einer Verdunkelung der Röhre von innen. Durch diese Verdunkelung sinkt zum einen die Lichtausbeute der Blitzröhre und zum anderen steigt hierdurch die thermische Belastung der Glaswände stark an. Kurzum, die Lebensdauer sinkt. Wenn nun aber die Röhre nur einmal mit einer geringem Strombelastung gezündet wird und fortan ein konstanter Lichtbogen brennt kommt es zu einer viel geringeren Absputterung. Die Folge ist eine mehr als zehnfache Lebensdauer der Röhre. Um diese Entladung nach dem Zünden aufbauen zu können, benötigt das Simmernetzteil eine hohe Leerlaufspannung. So benötigten wir zum Zünden der Simmerentladung eine Spannung von mindestens 1kV. Brennt die Entladung ersteinmal sinkt der Spannungsbedarf stark ab (negativer Widerstand der Gasentladung). Bei einem Strom von 70mA wird zum Beispiel nur noch eine Spannung von etwa 200V benötigt. Um nun einen Stromimpuls zu erzeugen benötigen wir einen Schalter, welcher die Kondensatorbank abtrennt. Durch diesen muss bei jedem Laserpuls der gesamten Pulsstrom fließen. Dazu gibt es aber ein eigenes Kapitel.

Leider erwies sich das Simmern als alles andere als trivial, hier ein kleiner Abriss unserer Versuche:

Der erste Versuch war schon sehr abenteuerlich, die Leerlaufspannung wurde durch einen 230V/400V Trenntrafo mit einer anschließenden Spannungsverdopplung erzeugt und der Strom wurde über einen Vorwiderstand begrenzt. Obwohl dieser einfache Aufbau bereits funktionierte, war er alles andere als optimal, denn für die 14W Simmerleistung (200V 70mA) wurde die vierfache Leistung in dem Vorwiderstand verheizt.

Der zweite Versucht war ein induktiv strombegrenzter Royer-Wandler (ZVS mit großer Induktivität). Leider ließ sich diese Schaltung nicht dazu überreden seinen Strom weit genug zu senken. So kamen wir immer auf Kurzschlussströme im 200mA Bereich.

Der dritte Versuch lehnte sich an ein billiges HeNe-Lasernetzteil an. Denn bei diesen wird die Zündspannung durch eine Kaskade erzeugt und durch die entsprechende Dimensionierung der Kondensatoren wird der Ausgangsstrom begrenzt. Ein schneller Aufbau aus 4 Kondensatoren(20µF MP) und 8 Dioden(2x UF4007 in Reihe) brachte einen Simmerstrom von 230mA. Als nächstes werden wir die Kondensatoren schrittweise verkleinert und mit einer kapazitiven Strombegrenzung experimentiert. Leider haben sich die Kaskaden als ungeeignet erwiesen. Dies trifft auf die "normale" wie auch auf die frequenzgesteuerte Kaskade zu, es handelt sich also um eine Sackgasse.

Dank Tixiv haben nun ein umgebautes PC-Schaltnetzteil, dass einen einstellbaren Konstantstrom zur Verfügung stellt. Dazu wurde der Trafo und der nachfolgende Sekundärteil des Netzteils komplett entfernt. Als Trafo wurde ein 1:10 Übertrager gewickelt, ein Gleichrichter gebaut, eine Mindestlast eingebaut und die Regelung angepasst. Dazu wird dem Fehlerverstärker über ein Poti die Referenzspannung und über einen Shunt der Simmerstrom zugeführt. Das Netzteil kann rechnerisch einen Strom von bis zu 333mA liefern. Die Leerlaufspannung ist über 2kV, muss aber dank des neugewickelten kleineren Trafos noch einmal neu gemessen weden. Für den Simmerbetrieb ist ein Mindeststrom von 47mA nötig, jedoch ist diese Entladung erst ab 100mA so stabil, dass sie nach dem Feuern des Laserpulses weiterhin brennt. Zusätzlich ist noch eine Drossel im Bereich von 400mH nötig um den Simmerstrom zu glätten.

Nach der letzten Testreihe wissen wir, dass das Simmernetzteil hervorragend funktioniert. Zu sehen im letzten Video, welches unten verlinkt ist. Der Simmerstrom lässt sich stufenlos von 0 bis ca 170mA einstellen. 100mA ergeben eine stabile Simmerentladung. Die große 400mH-Luftspule wog mehrere Kilogramm und wurde inzwischen auf einem Ferritkern neu gewickelt. So konnten das Gewicht und das Volumen stark reduziert werden. Die bei der Planung gerechneten 400mH wurden bis auf 3% abweichung genau getroffen.

Bedienpanel

Das Bedienpanel besteht zur Zeit aus jeder Menge Tastern, 7-Segmentanzeigen und Displays. Über die Taster können alle Funktionen der Baugruppen manuell gesteuert werden, es kann aber auch in den Automatikmodus geschaltet werden. Auf den 7-Segmentaneigen kann man den Simmerstrom, die Ladespannung/Energie und die Pulswiederholrate ablesen bzw. einstellen. Auf den Displays bekommt Status Rückmeldungen zu den Baugruppen. Es ist ein vorläufiges Panel zum testen des Aufbaus, das später dann "in Ordentlich" gebaut wird um in den Laser fest eingebaut zu werden.

Mechanik

Die Mechanik besteht aus einem modifizierten Roland XY-Plotter. Die Dokumentenauflage wurde ausgeschnitten um einen Durchlass für den Laserstrahl zu bekommen. Anstatt des Stiftes wurde ein Halter für die Sammellinse gefräßt, welche zum Schutz gegen Funkenflug mit Pressluft beaufschlagt werden kann. Der Laserstrahl wird über einen 45° Spiegel in die Linse geleitet. Der Laserkopf fährt auf der X-Achse mit, dafür mussten die Befestigungen mit 10mm Aluminium verstärkt werden. Die Steuerplatine des Plotters wird in einen 19" Einschub eingebaut, welcher dann mit der restlichen Steuerung in einem Rack sitzt.

Synchronisationeinheit

Diese Einheit überwacht die Steuersignal der Schrittmotorsteuerkarte und löst bei Bedarf einen Feuerimpuls aus. Dabei wird nach jedem Schuss ein Kreis definiert, bewegt sich der Laserkopf aus diesem Kreis heraus, wird ein neuer Impuls generiert. Die Erzeugten Feuersignale werden in den PowerController eingespeist.

Folgende Einstellungen sind im Moment möglich

- Scharfschaltung

- Radius

- Pulspausen

- Parametersätze laden und speichern

- Überwachung der Z-Achse (Auf-Bewegung-->Laser aus, Ab-Bewegung-->Laser an)

Es fehlt noch:

- Eintauchfunktion (beim Senken der Z-Achse, mehrere Schüsse auf eine Stelle)

- Verbindung mit dem Bus

- Neues Busprotkoll

Materialbearbeitung

Absorptionskoeffizienten (1-R) verschiedener Metalle

Fe...............0,35

Al...............0,10

Cu ..............0,06

(Quelle: Reinhard Iffländer, Festkörperlaser zur Materialbearbeitung, Springer Verlag)

Wie man sieht lässt sich Eisen relativ gut und Kupfer relativ schlecht bearbeiten, da die Laserstrahlung recht stark reflektiert wird. Das ganze deckt sich recht gut mit den experimentellen Ergebnissen, die wir bisher gewonnen haben. So ließ sich Eisen besser abtragen als Aluminium und Kupfer.

Steuerung

Mittlerweile wurde die Steuerung des Roland-Plotters auf Grund von Problemen komplett entfernt. Die orginal Steuerung macht zur Initialisierung eine schnelle Fahrt quer über den Tisch bis zum Anschlagschalter. Aufgrund des hohen Gewichtes der zu bewegenden Komponenten und der extremen Beschleunigung zu Beginn der Kalibrierungsfahrt kommt der Schrittmotorkontroller aus dem Tritt. Danach kann die X-Achse nicht mehr sauber verfahren werden. Uns blieb also nichts anderes übrig, als die komplette Steuerung des Plotters zu umgehen. Wir setzen daher jetzt direkt an der Leistungsplatine an, die Steuerplatine entfällt.

Auf der Leistungsplatine sitzen zwei 5-Phasen Schrittmotor Steuer-IC's (IC-Bez. hier), für jede Achse einer. Die 5 Phasigen Schrittmotoren werden im Halbschritt per Takt/Richtung angesteuert, so dass eine einfache Steuerung per Parallelport möglich ist.

Zusammen mit einem Linux PC mit EMC ließen sich die beiden Achsen nach wenigen Stunden Arbeit per PC steuern. Jetzt fehlen noch die Anschlag-Schalter und eine genaue Kalibrierung, um den Plotter vollständig unter Softwarekontrolle zu haben.

Die nötigen Feuerbefehle werden von der neuen Synchonisationseinheit erzeugt.

Da beim Abfeuern des Lasers, Müll in die Ansteuerung der Schrittmotoren eingekoppelt hat, muss jetzt die Optokopplerkarte verwendet werden. Diese wird Lasercutterseitig mit 5V aus dem Zünd-Sync versorgt und Rechnerseitig aus dem PC-Netzteil. Aufgrund des schlechten Signals hinter den Optokopplern wurde eine Karte mit Schmitt Triggern eingebaut, die wieder Rechteck-Signale erzeugen.

Pinbelegung Parallelport:

| Pin | Funktion |

|---|---|

| 2 | X-Step |

| 3 | X-Dir |

| 4 | Y-Step |

| 5 | Y-Dir |

| 6 | Amplifier-Enable |

| 7 | Z-Step |

| 8 | Z-Dir |

| 9 | Frei |

| 24 | GND |

| 25 | GND |

Verschiedenes

Wir möchten uns bei dem Lehrstuhl für Terahertztechnologie und Photonik und dem Lehrstuhl für Laseranwendungstechnik der Ruhr-Universität-Bochum für die Bereitstellung von Informationen, Material und Werkzeug bedanken.

Weiterhin bedanken wir uns bei Professor Wittrock und seinem Team des Instituts für Optische Technologien für die Übergabe eines ausgedienten Forschungslasers.

Videos

- Die ersten Versuche

Ziele: Papier mit Tonerschicht, Platinen-Basismaterial, verschiedene Bleche und der legendäre tanzende Gleichrichter - Neues Netzteil und mehr Versuche

Ziele: IC, Vorhängeschloss, Metallprofil ausserhalb des Fokus - Simmerbetrieb und 20Hz Pulsfrequenz

Ziele: Holz, Bauteile, Tackernadeln, Keramikwiderstand - EMC2

Die ersten Versuche mit der neuen Steuerung EMC2 - Teil 4: CNC Steuerung

Der erste erfolgreiche Test von EMC mit Laser und der neuen Synchonisationseinheit