Dieser Guide ist für alle gedacht die ein Fräsprojekt auf der Labor CNC umsetzten wollen. Idee --> Fertiges Teil

Blogpost/CNC Workflow Guide: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „{{Blogpost |title=CNC Workflow guide |date=2024/08/26 21:15:00 |author=Schwiemel |draft=yes }}“) |

K (→Setup) |

||

| (37 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{{Blogpost | {{Blogpost | ||

|title=CNC Workflow guide | |title=CNC Workflow guide | ||

|content=Dieser Guide ist für alle gedacht die ein Fräsprojekt auf der Labor CNC umsetzten wollen. | |||

Idee --> Fertiges Teil | |||

|date=2024/08/26 21:15:00 | |date=2024/08/26 21:15:00 | ||

|author=[[Benutzer:Schwiemel|Schwiemel]] | |author=[[Benutzer:Schwiemel|Schwiemel]] | ||

|draft= | |tags=CNC | ||

|draft=no | |||

}} | }} | ||

Um einen Einstieg in das Thema CNC Fräsen zu machen fehlt es oft an Übersicht und es gibt Berührungsängste mit der Komplexität. | |||

Hier ist eine Übersicht des Workflows der sich bewährt hat von der Idee zum fertigen Teil zu gelagen: | |||

== Workflow == | |||

Es ist zu beachten, das nicht alle Schritte auf einmal in Angriff genommen werden müssen. | |||

Es reicht den Anfang zu machen und für komplexere Schritte auf die Hilfe der Mitlaborant:innen zurück zu greifen. | |||

== Visualisierung == | |||

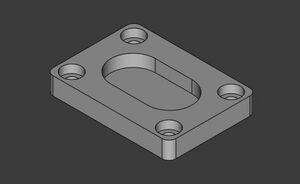

[[Datei:CNC Workshop teil.jpg|mini|268x268px|Einsteiger Gerechtes POM-Teil]] | |||

Bevor die Idee eines Frästeils in die Realität geholt werden kann, sollte der gesamte Prozess so vollständig wie möglich visualisiert werden. | |||

Das ist keine einfache Aufgabe, aber sie wird deutlich einfacher wenn der Workflow ein paar Mal durchlaufen wurde. | |||

Eine konkrete Vorstellung des Fertigteils sollte vorhanden sein, welche nach dem Visualisierungsschritt angepasst werden sollte. | |||

Eine erste grobe Papierskizze sollte angefertigt werden. | |||

Das erste Projekt sollte nicht zu ambitioniert sein um die Komplexität gering zu halten. | |||

Eine Platte mit einem Lochmuster oder mit einer einfachen Tasche ist gutes erstes Projekt. | |||

'''Es sollten sich folgende Fragen gestellt werden: (Am besten vor Ort an der Fräse)''' | |||

* '''Material:''' Welches Material soll verwendet werden und in welchen Abmaße ist es vorhanden? | |||

* '''Aufspannung:''' Wie soll das Material auf der Fräse aufgespannt werden und in welcher Orientierung? | |||

** Sind Vorbereitungen notwendig? (z.B. Durchgangsbohrungen für Holzschrauben oder Sägen von Stangenmaterial) | |||

** Könnte die Spannvorrichtung im Verfahrweg des Fräsers oder der Spindel sein? (Crashgefahr?) | |||

** Wenn Schraubstock: Wie weit soll das Material heraus ragen? | |||

*** Welche Parallelunterlagen sind vorhanden (könnten diese bei Durchgangsbearbeitung beschädigt werden?) | |||

** Wird ein Stück des Materials ausgelöst? wenn ja, wohin fliegt es bzw. muss es fixiert werden? Kann es komplett zerspant werden? | |||

* '''Seiten- und Rückseitenbearbeitung:''' Sind mehrere Aufspannungen nötig? | |||

** müssen diese auf der Fräse gemacht werden? | |||

** Wie kann das Teil einfacher gestaltet werden, so dass möglichst viel in der Ersten Aufspannung erledigt werden kann? | |||

* '''Fräser:''' Welche Fräser sollen verwendet werden und welche sind vorhanden? | |||

** Siehe [[Blogpost/Fräser Auswahl|Fräser Auswahl]] | |||

** Sind die Features groß genug für den Fräserdurchmesser? (z.B. Nuten und Innenradien) | |||

** Ist die Schneidenlänge lang genug für die Bearbeitung? | |||

** Kann er weit genug aus der Spindel ausgespannt werden? | |||

** Kann das Teil so gestaltet werden das nur ein Fräser verwendet werden muss? | |||

Überlegungen Möglichst deteilliert bis zur Laufbahn die der Fräser fahren soll. | |||

Nach diesen Überlegungen ist es hilfreich eine Papierskizze des Fertigteils zu machen, mit Maßeintragungen für die relevanten Stellen. | |||

Notizen für Rohteilmaße machen (Dicke etc. Positionierung von Holschrauben in der Opferplatte) und Fräsermaße nicht vergessen (Durchmesser und Schneidenlänge) | |||

'''Es lohnt sich diese Visualisierung besonders gründlich zu machen''', dies kann die Arbeit in den nachfolgenden Schritten erheblich erleichtern bzw. einen Abbruch mit anschließender Revision ersparen. | |||

== Design und Cad (Computer aided Design) == | |||

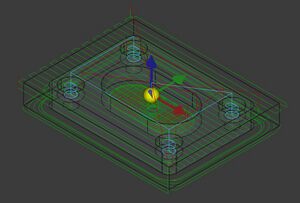

[[Datei:FreeCad modell.jpg|mini|FreeCAD-Modell]] | |||

Hier ist schon die erste größere Hürde für viele Anfänger. | |||

=== Design -> Code === | |||

Es gibt vielseitige Möglichkeiten zum fertigen G-Code Programm zu gelangen. | |||

* Download von fertigem G-Code '''Hiervon ist absolut ab zu raten!''' Wie beim 3D Druck ist der G-Code Umstände- und Maschinenspezifisch erstellt. | |||

* Der direkte Weg ist das manuelle Schreiben des Codes. (Für '''sehr''' einfache Teile durchaus Sinnvoll) Ist nicht unbedingt für Anfänger zu empfehlen, aber sehr Lehrreich. | |||

* Download eines fertigen Designs 2D/3D mit anschließender CAM Programmierung. (Dies ersetzt <u>nicht</u> den Visualisierungsteil) | |||

* 2D-Design mit anschließender CAM Programmierung | |||

* 3D-Design mit anschließender CAM Programmierung | |||

Ein eigenes 3D-Design hat hier eindeutige Vorteile. Das Teil wird in seiner Gesamtheit beschrieben und der Fräsprozess kann in der anschließenden CAM-Programmierung Simuliert werden. Auf die Gegebenheiten vor Ort kann und sollte im Design Rücksicht genommen werden. | |||

=== Dateiformat === | |||

Welches Format sollte das Design haben? | |||

* DXF / SVG | |||

** Einfach zu erzeugen durch fast alle CAD Programme oder durch Onlinetools | |||

** Gut geeignet für einfache 2,5D Bearbeitung von Platten oder Blech | |||

* STL / Gittermodelle | |||

** Eher schlecht geeignet/besonders umständlich in CAM | |||

* STEP | |||

** Nicht unbedingt einfach zu erzeugen | |||

** Gut geeignet für 2,5D und 3D Bearbeitung | |||

** Gute Simulationsmöglichkeiten in CAM | |||

* CAD-Programm mit integriertem CAM | |||

** Kein Export von Dateien notwendig | |||

** Einfache Änderungen des Designs | |||

=== CAD Programme: === | |||

* FreeCAD 2D/3D CAD und CAM | |||

* Fusion360 2D/3d CAD und CAM | |||

* Onlinetools meist für 2D | |||

== CAM (Computer Aided Machining) == | |||

[[Datei:FreeCad-CAM.jpg|mini|CAM Werkzeugpfade generiert in FreeCAD]]Hier wird die Visualisierung in G-Code umgesetzt. | |||

Abgesehen von simpelsten 2D-CAM Lösungen gibt es noch keine funktionierende automatische G-Code Generierung vergleichbar mit Slicern für 3D Drucker. | |||

Damit das CAM-Programm G-Code generieren kann müssen relevanten Bearbeitungsparameter eingegeben werden. | |||

Der CAM-Workflow ist in drei Abschnitte unterteilt. | |||

* Setup | |||

* Pfadgenerierung | |||

* Überprüfung und Post-processing | |||

[https://wiki.freecad.org/CAM_Workbench wiki.freecad.org/CAM_Workbench] | |||

=== Setup === | |||

Für jede Werkstück-Aufspannung auf der Maschine muss ein Setup angelegt werden. | |||

Werden Vorder- und Rückseite bearbeitet, müssen dafür zwei verschiedene Setups angelegt werden. | |||

Die Reihenfolge der Setup-Schritte variieren je nach Programm, aber im Wesentlichen sind sie immer gleich: | |||

==== Werkzeugbeschreibung ==== | |||

Eine Digitale Repräsentation des Fräsers muss erstellt werden. | |||

Dies muss einmalig erfolgen und der Fräser kann für Zukünftige CAM-Projekte gespeichert werden. | |||

Relevante Angaben sind: | |||

* Schneidendurchmesser (cutting diameter) | |||

* Schneidenlänge (cutting length) | |||

* Schulterlänge (Shoulder length) (länge von der Spitze bis zum Schaft-Druchmesser) | |||

* Auspannlänge (Spitze bis Spindelnase) | |||

* Schneidenanzahl | |||

* Schneidenwinkel (included angle)(Relevant für Fasenfräser und Gravierstickel) | |||

Je nach CAM-Programm können hier auch Schnittgeschwindigkeit/Drehzahl und Vorschübe angegeben werden. | |||

Siehe [[Blogpost/Speeds n' Feeds|Speeds n‘ Feeds]] | |||

Kühlungs option für Labor CNC ist Minimalmengenschmierung (Mist coolant) '''M7''' | |||

(muss unter Umständen in jedem Bearbeitungsdialog angegeben werden) | |||

==== Rohteil- und Nullpunktbeschreibung ==== | |||

G54 ist das Standard WerkstückKoordinatensystem (work offset) welches später von LinuxCNC aufgerufen wird. | |||

Alle generieten Werkzeugpfade beziehen sich auf den Nullpunkt von G54. | |||

Wenn das CAD-Modell in das CAM Programm geladen wird, muss ein zugehöriges Rohteil mit Größe und Lage im Koordinatensystem definiert werden. | |||

Das Cad-Modell muss in X,Y und Z ausgerichtet werden und ein Nullpunkt des Koordinatensystems muss definiert werden. Lage und Nullpunkt sollte bereits im Visualisierungsschritt festgelegt sein. | |||

Der Nullpunkt sollte so gewählt werden, dass möglichst wenig Fehler beim späteren Einrichten auf der Maschine gemacht werden können. | |||

Mitte und Oberkante des Fertigen Bauteils ist zu empfehlen. | |||

Tip: Rohteilmaße etwa 0,5-1mm größer wählen als das Tatsächliche Rohteil, damit die ersten Schnitte nicht zu groß sind (besonders bei metallen). | |||

=== Pfadgenerierung === | |||

Um Pfade zu generieren kann zwischen verschiedene Bearbeitungsarten gewählt werden. | |||

Besonders nennenswert sind: | |||

* Planfräsen (Deckt einen Bereich mit Linien ab um eine Plane Fläche zu erhalten) | |||

* Helixfräsen (Fährt schraubenförmig in das Material zum Bohrfräsen oder Gewindefräsen) | |||

* Konturfräsen (Fährt eine Definierte Kontur ab) | |||

* Adaptives Fräsen (Schruppt sehr effezient) | |||

Die verschiedenen Bearbeitungen werden nacheinander angelegt, um am Ende das fertige Bauteil zu erhalten. | |||

Um sinnvolle Pfade zu generieren muss in dem „Bearbeitungsdialog“ verschiedene Angaben gemacht werden: | |||

* Kontur (welcher Bereich soll bearbeitet werden?) | |||

* Tiefen (in welche Z -Höhe soll die Bearbeitung starten und enden? Welche Zuselltiefe?) | |||

* Frässtrategie (Gleichlauf oder Gegenlauf? welche Radiale Zustellung? Soll Aufmaß gelassen werden? Aus welcher Richtung soll an und abgefahren werden?) | |||

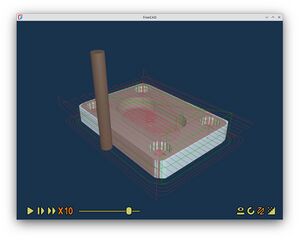

[[Datei:CAM Simultion.jpg|mini|CAM Simulation in FreeCAD]] | |||

=== Simulation === | |||

Bevor der GCode erstellt wird, sollte der Fräsprozess simuliert werden. | |||

Bei maximaler Simulationsgeschwindigkeit ist schwierig wichtige Details zu überprüfen. | |||

Bei der Simulation zu beachten: | |||

* Sind die An- und Abfahrbewegungen sicher? | |||

* Sind die Schnittiefen plausibel? | |||

* Ist das Spannmittel im Verfahrweg? | |||

* Unnötig viele/ doppelte Durchgänge? | |||

=== G-Code Export / Post Process === | |||

Der Post-processor des CAM-Programms generiert aus den Werkzeugpfaden den G-Code. | |||

Eindeutigen Namen für die Datei wählen mit .ngc Endung und „posten“. | |||

Datei im Editor öffnen und folgendes überprüfen: | |||

* G21 und nicht G20 (Einheiten in mm statt Inch) | |||

* G54 (Werkstückkoordinatensystem) | |||

* M6 T1 (Richtige Werkzeugnummer) | |||

* M3 S___ (Richtige Spindeldrehrichtung und Drehzahl) | |||

* Endet der erste G1 Befehl mit F___ und ist der Z wert und Vorschub plausibel? | |||

[https://linuxcnc.org/docs/html/gcode/g-code.html G-Code Liste LinxCNC] | |||

[https://linuxcnc.org/docs/html/gcode/m-code.html M-Code Liste LinxCNC] | |||

== Bedienung / Checkliste == | |||

Mit Erfahrung eignet sich jeder eine eigene Vorgehensweise bei der Bedienung an. | |||

Solltest du neu an der Maschiene sein bitten wir dich trotzdem die Schritte genau zu befolgen. | |||

Besonders die Schritte beim '''sicheren Einfahren''' haben sich in der Praxis immer wieder Bewährt! | |||

[[Datei:Druckluft.png|mini|Nicht mit Druckluft auf Dichtungen pusten!]] | |||

=== Fräse in Betrieb nehmen === | |||

* Molton abhängen | |||

* Linearführungen abwischen und Arbeitsbereich aufräumen (Nicht mit Druckluft auf Dichtungen pusten!) | |||

* Netzversorgung einschalten | |||

* PC starten, Passwort: ************** | |||

* Spindel: 3-Phasen einschalten (im Sicherungskasten an der Tür, rote Lampe leuchtet) | |||

* Umwälzpumpe für Wasserkühlung muss hörbar laufen | |||

=== Linux CNC Starten === | |||

* Über Icon auf dem Desktop starten | |||

* Überprüfen, ob Notausschalter betätigt ist. | |||

* Maschinenstrom einschalten (Softkey oben rechts) | |||

* Referenzfahrt (Home all axes Button) | |||

=== Werkstück aufspannen === | |||

* Wie in Visualisierung und CAM | |||

=== Werkzeug einspannen === | |||

Sauberkeit ist entscheidend! | |||

* Spindelkonus mit sauberem Lappen auswischen. | |||

* '''Schutzbrille aufsetzen''' | |||

* Spannzange und Spindelmutter mit Druckluft auspusten. | |||

[[Datei:Spannzange.png|mini|348x348px|Auf richtiges Einrasten der Spannzange Achten!]] | |||

'''Wichtig!!!:''' | |||

Falsche Reihenfolge kann die Spindel, Mutter und Spannzange beschädigen und stellt ein Sicherheitsrisiko durch unzureichend gespannte Fräser dar. | |||

* Zuerst die Spanzange in die Spannzangenmutter eindrücken, so dass die Spannzange in der Mutter eingerastet ist! Wenn Spannzange und untere Fläche der Mutter etwa bündig sind, sitzt sie Richtig. | |||

* '''erst dann''' die Mutter auf die Spindelnase schrauben. | |||

* den Fräser von unten in die Spannzange einstecken, so dass er nicht länger als nötig herausragt. Der Fräserschaft sollte von mindestens 2/3 der Spannzange gehalten werden! | |||

* Mutter per Hand fest Drehen, so das der Fräser nicht in der Spannzange verrutscht. | |||

* Mit Schraubenschlüsseln SW__ für Spindel und SW__ für Spindelmutter kräftig fest ziehen (keine gewalt!). (Drehmoment etwa 30NM) | |||

* Bei großer Auspannlänge (>50mm) mit Messuhr Rundlauf prüfen: +-0,02 sind vertretbar. Bei Größreren Rundlaufabweichungen vorgang inkl. Reinigen wiederholen ( eventuell Spannzange wechseln ) | |||

=== Werkzeuglänge setzen (tool offset) === | |||

* MDI (Manual data Input) | |||

* M6 T1 (Werkzeugaufruf) | |||

Automatischer Werkezeuglängensensor ist noch nicht implementiert. | |||

Bis der Sensor implementiert ist, wird mit '''Werkezeuglänge 0''' gearbeitet. | |||

Bei Werzeugwechsel muss G54 in Z neu gesetzt werden. | |||

=== G54 Werkstücknullpunkt setzen (work offset) === | |||

G54 ruft den Nullpunkt des Koordinatensystems auf, in dem das (Werkstück)Programm Geschrieben wurde. | |||

Alle folgenden G0, G1... in X,Y und Z werden nun in dem Werkstückkoordinatensystem ausgeführt. | |||

Da das Werkstück und damit der Nullpunkt nicht immer an der Gleichen stelle auf der Maschine gespannt ist, muss er “Geteacht” werden. | |||

'''Um G54 zu Teachen gibt es mehrere Möglichkeiten:''' | |||

'''3D-Taster (Touch Probe)''' | |||

Zukünftiges Projekt. Nicht vorhanden. | |||

'''Ankratzen''' | |||

* '''Schutzbrille?''' | |||

* '''Mit Drehendem Fräser''' sehr langsam (F>20) an das Werkstück fahren, bis kontakt sichtbar oder Hörbar ist. Hier ist die Benutzung von Schrittweisem Vorschub (0,1-0,05mm) nützlich. Das “Ankratzen” bei Stehender Spindel kann sehr leicht den Fräser und Spindellager beschädigen, '''bitte nicht machen!''' | |||

* In X und Y den '''positiven oder negativen Abstand''' zum Nullpunkt eingeben mit dem Button „Set with Offset“. (Fräserradius drauf rechnen nicht vergessen!) | |||

* In Z den den Button "zero Z" drücken oder bei Nullpunkt unter der Materialoberfläche "Set with Offset". | |||

'''Kantentaster''' | |||

* '''Schutzbrille?''' | |||

* Wie ankratzen in X und Y. Hinterlässt keine Ankratzspuren. (Drehzahl nicht höher als 800rpm) | |||

'''Z setzen mit Fräserschaft''' | |||

* Fräser im Stillstand Auf etwa 5mm über Werkstückoberfläche Fahren | |||

* mit Schrittfunktion in 0,05-0,1mm Schritten nach oben fahren, bis ein 6mm Fräserschaft durch den Spalt geschoben werden kann. | |||

* „Set with offset“ button: +6mm (oder mehr wenn G54 unter wer Werkstückoberfläche liegt) | |||

=== G54 aufrufen und überprüfen === | |||

* In MDI modus "G54" in komandozeile eingeben | |||

* Eilgang Schieber Auf 0 Drehen. | |||

* Nullpunktüberprüfung mit: | |||

* G0 X0 Y0 Z20 | |||

* Eilgang Schieber Langsam aufdrehen. | |||

* stimmt G54 mit dem Programmnullpunkt überein? | |||

=== Programm laden === | |||

* Programm mit USB-Stick auf PC ziehen. | |||

* In LinuxCNC im Manuellen modus über "Load Program" Button Programm aufrufen. Dateiformat ist .NGC (Datei bei bedarf umbenennen) | |||

* Im Anzeigebildschirm Werkzeugpfad auf Plausibilität Prüfen. | |||

=== Programm starten === | |||

* Automatic mode aufrufen | |||

* Eilgang '''und''' Vorschub Regler auf 0 setzten. | |||

* '''<big>Schutzbrille?</big>''' | |||

* „Start Program line 0“ Botton drücken | |||

'''Bitte nicht einfach Vorschub aufdrehen und schauen was passiert!''' | |||

=== Sicheres Einfahren === | |||

* Eilgang Regler langsam aufdrehen bis der Fräser die erste Sicherheitsposition erreicht hat. | |||

* Erneut Position per Augenmaß auf Plausibilität Prüfen. (mit Grafik und xyz Position vergleichen) | |||

* Eilgang Regler auf 0 drehen | |||

* Kühlschmierung/Absaugun eingeschaltet? | |||

* Vorschubregler aufdrehen (vorsichtig aber nicht zu zögerlich) | |||

* Nach Gehör den Vorschub und die Drehzahl anpassen. (benötigt Erfahrungswerte) | |||

* Eilgang und Vorschubregler immer im wechsel auf und zu drehen, bis das Programm beendet ist. | |||

Das An- und Abfahren des Programmes birgt die größte Crash-gefahr. | |||

Durch dieses Vorgehen können katastrophale Crashes komplett vermieden werden, oder der schaden Minimiert werden. | |||

=== <big>Aufräumen</big> === | |||

* Zum Maschinennullpunkt fahren '''Vorsicht mit G28''' (verfährt alle 3 Achsen gleichzeitig zum Maschinennullpunkt) | |||

* Maschinenstrom abschalten (softkey in LinuxCNC oben rechts) oder Notaus betätigen | |||

* Fräser ausspannen | |||

* Spannzange und Spindelmutter sauber pusten (Schutzbrille!) | |||

* Späne grob zusammenfegen | |||

* Absaugen: | |||

** Opferplatte | |||

** Achsen | |||

** Spindel | |||

* PC Herunterfahren | |||

* Strom absschalten | |||

* Molton Wieder Aufhängen | |||

Aktuelle Version vom 13. November 2024, 00:26 Uhr

Montag 26. August 2024 von Schwiemel

Um einen Einstieg in das Thema CNC Fräsen zu machen fehlt es oft an Übersicht und es gibt Berührungsängste mit der Komplexität.

Hier ist eine Übersicht des Workflows der sich bewährt hat von der Idee zum fertigen Teil zu gelagen:

Workflow[Bearbeiten | Quelltext bearbeiten]

Es ist zu beachten, das nicht alle Schritte auf einmal in Angriff genommen werden müssen.

Es reicht den Anfang zu machen und für komplexere Schritte auf die Hilfe der Mitlaborant:innen zurück zu greifen.

Visualisierung[Bearbeiten | Quelltext bearbeiten]

Bevor die Idee eines Frästeils in die Realität geholt werden kann, sollte der gesamte Prozess so vollständig wie möglich visualisiert werden.

Das ist keine einfache Aufgabe, aber sie wird deutlich einfacher wenn der Workflow ein paar Mal durchlaufen wurde.

Eine konkrete Vorstellung des Fertigteils sollte vorhanden sein, welche nach dem Visualisierungsschritt angepasst werden sollte.

Eine erste grobe Papierskizze sollte angefertigt werden.

Das erste Projekt sollte nicht zu ambitioniert sein um die Komplexität gering zu halten.

Eine Platte mit einem Lochmuster oder mit einer einfachen Tasche ist gutes erstes Projekt.

Es sollten sich folgende Fragen gestellt werden: (Am besten vor Ort an der Fräse)

- Material: Welches Material soll verwendet werden und in welchen Abmaße ist es vorhanden?

- Aufspannung: Wie soll das Material auf der Fräse aufgespannt werden und in welcher Orientierung?

- Sind Vorbereitungen notwendig? (z.B. Durchgangsbohrungen für Holzschrauben oder Sägen von Stangenmaterial)

- Könnte die Spannvorrichtung im Verfahrweg des Fräsers oder der Spindel sein? (Crashgefahr?)

- Wenn Schraubstock: Wie weit soll das Material heraus ragen?

- Welche Parallelunterlagen sind vorhanden (könnten diese bei Durchgangsbearbeitung beschädigt werden?)

- Wird ein Stück des Materials ausgelöst? wenn ja, wohin fliegt es bzw. muss es fixiert werden? Kann es komplett zerspant werden?

- Seiten- und Rückseitenbearbeitung: Sind mehrere Aufspannungen nötig?

- müssen diese auf der Fräse gemacht werden?

- Wie kann das Teil einfacher gestaltet werden, so dass möglichst viel in der Ersten Aufspannung erledigt werden kann?

- Fräser: Welche Fräser sollen verwendet werden und welche sind vorhanden?

- Siehe Fräser Auswahl

- Sind die Features groß genug für den Fräserdurchmesser? (z.B. Nuten und Innenradien)

- Ist die Schneidenlänge lang genug für die Bearbeitung?

- Kann er weit genug aus der Spindel ausgespannt werden?

- Kann das Teil so gestaltet werden das nur ein Fräser verwendet werden muss?

Überlegungen Möglichst deteilliert bis zur Laufbahn die der Fräser fahren soll.

Nach diesen Überlegungen ist es hilfreich eine Papierskizze des Fertigteils zu machen, mit Maßeintragungen für die relevanten Stellen.

Notizen für Rohteilmaße machen (Dicke etc. Positionierung von Holschrauben in der Opferplatte) und Fräsermaße nicht vergessen (Durchmesser und Schneidenlänge)

Es lohnt sich diese Visualisierung besonders gründlich zu machen, dies kann die Arbeit in den nachfolgenden Schritten erheblich erleichtern bzw. einen Abbruch mit anschließender Revision ersparen.

Design und Cad (Computer aided Design)[Bearbeiten | Quelltext bearbeiten]

Hier ist schon die erste größere Hürde für viele Anfänger.

Design -> Code[Bearbeiten | Quelltext bearbeiten]

Es gibt vielseitige Möglichkeiten zum fertigen G-Code Programm zu gelangen.

- Download von fertigem G-Code Hiervon ist absolut ab zu raten! Wie beim 3D Druck ist der G-Code Umstände- und Maschinenspezifisch erstellt.

- Der direkte Weg ist das manuelle Schreiben des Codes. (Für sehr einfache Teile durchaus Sinnvoll) Ist nicht unbedingt für Anfänger zu empfehlen, aber sehr Lehrreich.

- Download eines fertigen Designs 2D/3D mit anschließender CAM Programmierung. (Dies ersetzt nicht den Visualisierungsteil)

- 2D-Design mit anschließender CAM Programmierung

- 3D-Design mit anschließender CAM Programmierung

Ein eigenes 3D-Design hat hier eindeutige Vorteile. Das Teil wird in seiner Gesamtheit beschrieben und der Fräsprozess kann in der anschließenden CAM-Programmierung Simuliert werden. Auf die Gegebenheiten vor Ort kann und sollte im Design Rücksicht genommen werden.

Dateiformat[Bearbeiten | Quelltext bearbeiten]

Welches Format sollte das Design haben?

- DXF / SVG

- Einfach zu erzeugen durch fast alle CAD Programme oder durch Onlinetools

- Gut geeignet für einfache 2,5D Bearbeitung von Platten oder Blech

- STL / Gittermodelle

- Eher schlecht geeignet/besonders umständlich in CAM

- STEP

- Nicht unbedingt einfach zu erzeugen

- Gut geeignet für 2,5D und 3D Bearbeitung

- Gute Simulationsmöglichkeiten in CAM

- CAD-Programm mit integriertem CAM

- Kein Export von Dateien notwendig

- Einfache Änderungen des Designs

CAD Programme:[Bearbeiten | Quelltext bearbeiten]

- FreeCAD 2D/3D CAD und CAM

- Fusion360 2D/3d CAD und CAM

- Onlinetools meist für 2D

CAM (Computer Aided Machining)[Bearbeiten | Quelltext bearbeiten]

Hier wird die Visualisierung in G-Code umgesetzt.

Abgesehen von simpelsten 2D-CAM Lösungen gibt es noch keine funktionierende automatische G-Code Generierung vergleichbar mit Slicern für 3D Drucker.

Damit das CAM-Programm G-Code generieren kann müssen relevanten Bearbeitungsparameter eingegeben werden.

Der CAM-Workflow ist in drei Abschnitte unterteilt.

- Setup

- Pfadgenerierung

- Überprüfung und Post-processing

wiki.freecad.org/CAM_Workbench

Setup[Bearbeiten | Quelltext bearbeiten]

Für jede Werkstück-Aufspannung auf der Maschine muss ein Setup angelegt werden.

Werden Vorder- und Rückseite bearbeitet, müssen dafür zwei verschiedene Setups angelegt werden.

Die Reihenfolge der Setup-Schritte variieren je nach Programm, aber im Wesentlichen sind sie immer gleich:

Werkzeugbeschreibung[Bearbeiten | Quelltext bearbeiten]

Eine Digitale Repräsentation des Fräsers muss erstellt werden.

Dies muss einmalig erfolgen und der Fräser kann für Zukünftige CAM-Projekte gespeichert werden.

Relevante Angaben sind:

- Schneidendurchmesser (cutting diameter)

- Schneidenlänge (cutting length)

- Schulterlänge (Shoulder length) (länge von der Spitze bis zum Schaft-Druchmesser)

- Auspannlänge (Spitze bis Spindelnase)

- Schneidenanzahl

- Schneidenwinkel (included angle)(Relevant für Fasenfräser und Gravierstickel)

Je nach CAM-Programm können hier auch Schnittgeschwindigkeit/Drehzahl und Vorschübe angegeben werden.

Siehe Speeds n‘ Feeds

Kühlungs option für Labor CNC ist Minimalmengenschmierung (Mist coolant) M7

(muss unter Umständen in jedem Bearbeitungsdialog angegeben werden)

Rohteil- und Nullpunktbeschreibung[Bearbeiten | Quelltext bearbeiten]

G54 ist das Standard WerkstückKoordinatensystem (work offset) welches später von LinuxCNC aufgerufen wird.

Alle generieten Werkzeugpfade beziehen sich auf den Nullpunkt von G54.

Wenn das CAD-Modell in das CAM Programm geladen wird, muss ein zugehöriges Rohteil mit Größe und Lage im Koordinatensystem definiert werden.

Das Cad-Modell muss in X,Y und Z ausgerichtet werden und ein Nullpunkt des Koordinatensystems muss definiert werden. Lage und Nullpunkt sollte bereits im Visualisierungsschritt festgelegt sein.

Der Nullpunkt sollte so gewählt werden, dass möglichst wenig Fehler beim späteren Einrichten auf der Maschine gemacht werden können.

Mitte und Oberkante des Fertigen Bauteils ist zu empfehlen.

Tip: Rohteilmaße etwa 0,5-1mm größer wählen als das Tatsächliche Rohteil, damit die ersten Schnitte nicht zu groß sind (besonders bei metallen).

Pfadgenerierung[Bearbeiten | Quelltext bearbeiten]

Um Pfade zu generieren kann zwischen verschiedene Bearbeitungsarten gewählt werden.

Besonders nennenswert sind:

- Planfräsen (Deckt einen Bereich mit Linien ab um eine Plane Fläche zu erhalten)

- Helixfräsen (Fährt schraubenförmig in das Material zum Bohrfräsen oder Gewindefräsen)

- Konturfräsen (Fährt eine Definierte Kontur ab)

- Adaptives Fräsen (Schruppt sehr effezient)

Die verschiedenen Bearbeitungen werden nacheinander angelegt, um am Ende das fertige Bauteil zu erhalten.

Um sinnvolle Pfade zu generieren muss in dem „Bearbeitungsdialog“ verschiedene Angaben gemacht werden:

- Kontur (welcher Bereich soll bearbeitet werden?)

- Tiefen (in welche Z -Höhe soll die Bearbeitung starten und enden? Welche Zuselltiefe?)

- Frässtrategie (Gleichlauf oder Gegenlauf? welche Radiale Zustellung? Soll Aufmaß gelassen werden? Aus welcher Richtung soll an und abgefahren werden?)

Simulation[Bearbeiten | Quelltext bearbeiten]

Bevor der GCode erstellt wird, sollte der Fräsprozess simuliert werden.

Bei maximaler Simulationsgeschwindigkeit ist schwierig wichtige Details zu überprüfen.

Bei der Simulation zu beachten:

- Sind die An- und Abfahrbewegungen sicher?

- Sind die Schnittiefen plausibel?

- Ist das Spannmittel im Verfahrweg?

- Unnötig viele/ doppelte Durchgänge?

G-Code Export / Post Process[Bearbeiten | Quelltext bearbeiten]

Der Post-processor des CAM-Programms generiert aus den Werkzeugpfaden den G-Code.

Eindeutigen Namen für die Datei wählen mit .ngc Endung und „posten“.

Datei im Editor öffnen und folgendes überprüfen:

- G21 und nicht G20 (Einheiten in mm statt Inch)

- G54 (Werkstückkoordinatensystem)

- M6 T1 (Richtige Werkzeugnummer)

- M3 S___ (Richtige Spindeldrehrichtung und Drehzahl)

- Endet der erste G1 Befehl mit F___ und ist der Z wert und Vorschub plausibel?

Bedienung / Checkliste[Bearbeiten | Quelltext bearbeiten]

Mit Erfahrung eignet sich jeder eine eigene Vorgehensweise bei der Bedienung an.

Solltest du neu an der Maschiene sein bitten wir dich trotzdem die Schritte genau zu befolgen.

Besonders die Schritte beim sicheren Einfahren haben sich in der Praxis immer wieder Bewährt!

Fräse in Betrieb nehmen[Bearbeiten | Quelltext bearbeiten]

- Molton abhängen

- Linearführungen abwischen und Arbeitsbereich aufräumen (Nicht mit Druckluft auf Dichtungen pusten!)

- Netzversorgung einschalten

- PC starten, Passwort: **************

- Spindel: 3-Phasen einschalten (im Sicherungskasten an der Tür, rote Lampe leuchtet)

- Umwälzpumpe für Wasserkühlung muss hörbar laufen

Linux CNC Starten[Bearbeiten | Quelltext bearbeiten]

- Über Icon auf dem Desktop starten

- Überprüfen, ob Notausschalter betätigt ist.

- Maschinenstrom einschalten (Softkey oben rechts)

- Referenzfahrt (Home all axes Button)

Werkstück aufspannen[Bearbeiten | Quelltext bearbeiten]

- Wie in Visualisierung und CAM

Werkzeug einspannen[Bearbeiten | Quelltext bearbeiten]

Sauberkeit ist entscheidend!

- Spindelkonus mit sauberem Lappen auswischen.

- Schutzbrille aufsetzen

- Spannzange und Spindelmutter mit Druckluft auspusten.

Wichtig!!!:

Falsche Reihenfolge kann die Spindel, Mutter und Spannzange beschädigen und stellt ein Sicherheitsrisiko durch unzureichend gespannte Fräser dar.

- Zuerst die Spanzange in die Spannzangenmutter eindrücken, so dass die Spannzange in der Mutter eingerastet ist! Wenn Spannzange und untere Fläche der Mutter etwa bündig sind, sitzt sie Richtig.

- erst dann die Mutter auf die Spindelnase schrauben.

- den Fräser von unten in die Spannzange einstecken, so dass er nicht länger als nötig herausragt. Der Fräserschaft sollte von mindestens 2/3 der Spannzange gehalten werden!

- Mutter per Hand fest Drehen, so das der Fräser nicht in der Spannzange verrutscht.

- Mit Schraubenschlüsseln SW__ für Spindel und SW__ für Spindelmutter kräftig fest ziehen (keine gewalt!). (Drehmoment etwa 30NM)

- Bei großer Auspannlänge (>50mm) mit Messuhr Rundlauf prüfen: +-0,02 sind vertretbar. Bei Größreren Rundlaufabweichungen vorgang inkl. Reinigen wiederholen ( eventuell Spannzange wechseln )

Werkzeuglänge setzen (tool offset)[Bearbeiten | Quelltext bearbeiten]

- MDI (Manual data Input)

- M6 T1 (Werkzeugaufruf)

Automatischer Werkezeuglängensensor ist noch nicht implementiert.

Bis der Sensor implementiert ist, wird mit Werkezeuglänge 0 gearbeitet.

Bei Werzeugwechsel muss G54 in Z neu gesetzt werden.

G54 Werkstücknullpunkt setzen (work offset)[Bearbeiten | Quelltext bearbeiten]

G54 ruft den Nullpunkt des Koordinatensystems auf, in dem das (Werkstück)Programm Geschrieben wurde.

Alle folgenden G0, G1... in X,Y und Z werden nun in dem Werkstückkoordinatensystem ausgeführt.

Da das Werkstück und damit der Nullpunkt nicht immer an der Gleichen stelle auf der Maschine gespannt ist, muss er “Geteacht” werden.

Um G54 zu Teachen gibt es mehrere Möglichkeiten:

3D-Taster (Touch Probe)

Zukünftiges Projekt. Nicht vorhanden.

Ankratzen

- Schutzbrille?

- Mit Drehendem Fräser sehr langsam (F>20) an das Werkstück fahren, bis kontakt sichtbar oder Hörbar ist. Hier ist die Benutzung von Schrittweisem Vorschub (0,1-0,05mm) nützlich. Das “Ankratzen” bei Stehender Spindel kann sehr leicht den Fräser und Spindellager beschädigen, bitte nicht machen!

- In X und Y den positiven oder negativen Abstand zum Nullpunkt eingeben mit dem Button „Set with Offset“. (Fräserradius drauf rechnen nicht vergessen!)

- In Z den den Button "zero Z" drücken oder bei Nullpunkt unter der Materialoberfläche "Set with Offset".

Kantentaster

- Schutzbrille?

- Wie ankratzen in X und Y. Hinterlässt keine Ankratzspuren. (Drehzahl nicht höher als 800rpm)

Z setzen mit Fräserschaft

- Fräser im Stillstand Auf etwa 5mm über Werkstückoberfläche Fahren

- mit Schrittfunktion in 0,05-0,1mm Schritten nach oben fahren, bis ein 6mm Fräserschaft durch den Spalt geschoben werden kann.

- „Set with offset“ button: +6mm (oder mehr wenn G54 unter wer Werkstückoberfläche liegt)

G54 aufrufen und überprüfen[Bearbeiten | Quelltext bearbeiten]

- In MDI modus "G54" in komandozeile eingeben

- Eilgang Schieber Auf 0 Drehen.

- Nullpunktüberprüfung mit:

- G0 X0 Y0 Z20

- Eilgang Schieber Langsam aufdrehen.

- stimmt G54 mit dem Programmnullpunkt überein?

Programm laden[Bearbeiten | Quelltext bearbeiten]

- Programm mit USB-Stick auf PC ziehen.

- In LinuxCNC im Manuellen modus über "Load Program" Button Programm aufrufen. Dateiformat ist .NGC (Datei bei bedarf umbenennen)

- Im Anzeigebildschirm Werkzeugpfad auf Plausibilität Prüfen.

Programm starten[Bearbeiten | Quelltext bearbeiten]

- Automatic mode aufrufen

- Eilgang und Vorschub Regler auf 0 setzten.

- Schutzbrille?

- „Start Program line 0“ Botton drücken

Bitte nicht einfach Vorschub aufdrehen und schauen was passiert!

Sicheres Einfahren[Bearbeiten | Quelltext bearbeiten]

- Eilgang Regler langsam aufdrehen bis der Fräser die erste Sicherheitsposition erreicht hat.

- Erneut Position per Augenmaß auf Plausibilität Prüfen. (mit Grafik und xyz Position vergleichen)

- Eilgang Regler auf 0 drehen

- Kühlschmierung/Absaugun eingeschaltet?

- Vorschubregler aufdrehen (vorsichtig aber nicht zu zögerlich)

- Nach Gehör den Vorschub und die Drehzahl anpassen. (benötigt Erfahrungswerte)

- Eilgang und Vorschubregler immer im wechsel auf und zu drehen, bis das Programm beendet ist.

Das An- und Abfahren des Programmes birgt die größte Crash-gefahr.

Durch dieses Vorgehen können katastrophale Crashes komplett vermieden werden, oder der schaden Minimiert werden.

Aufräumen[Bearbeiten | Quelltext bearbeiten]

- Zum Maschinennullpunkt fahren Vorsicht mit G28 (verfährt alle 3 Achsen gleichzeitig zum Maschinennullpunkt)

- Maschinenstrom abschalten (softkey in LinuxCNC oben rechts) oder Notaus betätigen

- Fräser ausspannen

- Spannzange und Spindelmutter sauber pusten (Schutzbrille!)

- Späne grob zusammenfegen

- Absaugen:

- Opferplatte

- Achsen

- Spindel

- PC Herunterfahren

- Strom absschalten

- Molton Wieder Aufhängen