Lasercutter

| Lasercutter Release status: stable [box doku] | |

|---|---|

| |

| Description | Schneiden und Gravieren auf 50 x 68 cm

Objekthöhe: max. 17cm |

| Author(s) | Das Lasertrüppchen |

Der Nd:YAG Lasecutter ist umgezogen Lasercutter (Alt)

Neuer Lasercuttter[Bearbeiten | Quelltext bearbeiten]

Der Lasercutter ist ein Projekt von André Matuschek, Jens Kerrinnes, Jan Kossowski, Dennis Klein und Robin Langenkämper. Bei Fragen, Ideen oder Wünschen erreicht man uns gemeinsam unter laser@matuschek.org.

Hardware Doku[Bearbeiten | Quelltext bearbeiten]

IP-Adresse: NEU! (NEU NEU!): 10.0.3.64

Bearbeitungsfläche[Bearbeiten | Quelltext bearbeiten]

Das Bett ist 68x50cm groß. Die maximale Höhe des Werkstücks ist 14cm.

Luftsteuerung[Bearbeiten | Quelltext bearbeiten]

Der ehemalige, zwar beschriftete, aber nicht angeschlossene "Standby Switch" ist jetzt für die Steuerung der Schneidluft zuständig.

Mit ihm lässt sich die Luft manuell einschalten. Beim Schneiden wird die Luft automatisch von der Steuerung eingeschaltet.

Oberhalb des Schalters ist jetzt ein Poti zur Einstellung des Drucks von 0-2,5bar.

Erzeugung des 0-10V-Signals: 24V--15kΩ--Poti(10kΩ)--Masse

Datenblatt Druckregler

Leitung Frontpanel Luftsteuerung

| Adernfarbe | Funktion |

|---|---|

| Schwarz | Schalter |

| Rot | Schalter |

| Braun | 24V über 15kΩ |

| Blau | Masse |

| Weiss | Schleifer 10kΩ Poti |

Encoder[Bearbeiten | Quelltext bearbeiten]

| Adernfarbe | Funktion |

|---|---|

| braun | GND |

| rosa | 5V |

| grün | A |

| gelb | B |

| weiss | index |

Laserleistung[Bearbeiten | Quelltext bearbeiten]

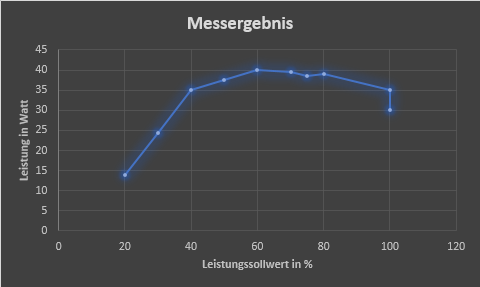

Messergebnis von 2018

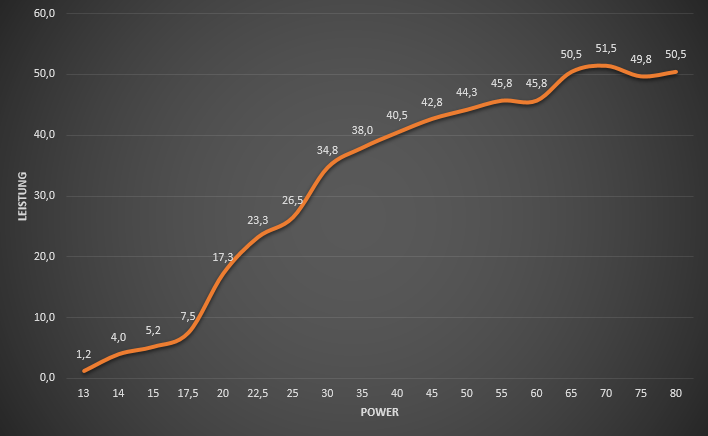

Messergebnis vom 30.08.2019 autausch wird geplant

Parameter[Bearbeiten | Quelltext bearbeiten]

| Material | Stärke | Bearbeitung | Leistung | Geschwindigkeit | Untermaß Passung | Bemerkung | |

| Sperrholz | 6mm | Schneiden | 80% | 10mm/s | Geht durch, evtl. schneller mgl | ||

| Sperrholz | 4mm | Schneiden | 70% | 15mm/s | 0,4mm | Ok, Eventuell schneller oder weniger Leistung | |

| Sperrholz | 3mm | Schneiden | 60% | 20mm/s | OK | ||

| Sperrholz | 3mm | Gravieren | 20% | 400mm/s | OK | ||

| Sperrholz | 3mm | Rastern | 20% | 400mm/s | OK | ||

| MDF | 3mm | Schneiden | 75% | 9mm/s | OK, etwas Rauch | ||

| MDF | 5mm | Schneiden | 75% | 7mm/s | OK, etwas Rauch | ||

| MDF | gravieren | 20% | 300mm/s | OK | |||

| HDF | 3mm | Schneiden | 70% | 15mm/s | 0,2mm | OK, stärkere Rauchentwicklung als Sperrholz | |

| Plexiglas GS | 12mm | Schneiden | 75% | 2mm/s | Etwas langsamer oder etwas mehr Leistung | ||

| Plexiglas GS | 10mm | Schneiden | 70% | 5mm/s (10mm/s war zu schnell) | OK | ||

| Plexiglas GS | 8mm | Schneiden | 70% | 5mm/s | OK ggf 4mm/s | ||

| Plexiglas GS | 3mm | Schneiden | 60% | 10mm/s | Klar, Grün floureszierend | ||

| Plexiglas XT (!) | 3mm | Schneiden | 60% | 10mm/s | Grenzwertig, hing in den spitzen Winkeln noch leicht fest. Nächstes mal langsamer oder mehr Leistung | ||

| Plexiglas XT | 5mm | schneiden | 75% | 6mm/s | OK | ||

| Plexiglas XT | / | gravieren | 30% | 400mm/s | OK | ||

| Plexiglas GS | / | gravieren | 20% | 100mm/s | OK | ||

| Polyethylen | 3,9mm | Schneiden | 60% | 4mm/s | Aufschmelzungen an der Oberfläche, Schutzfolie benutzen | ||

| Filz (Polyester) schwarz | 3mm | Schneiden | 40% | 70mm/s | OK | ||

| Baumwollstoff | dünn | Schneiden | 35% | 150mm/s | OK | ||

| Moosgummi schwarz | 2mm | Schneiden | 30% | 100mm/s | OK | ||

| Fotokarton schwarz | 300g/m² | Schneiden | 40% | 100mm/s | 500x700mm aus dem Idee Shop in der City | ||

| Klebefolie d.c.fix von Hornbach (Aufkleber schneiden) | / | / | / | / | darf nicht geschnitten werden PVC! | ||

| Sperrholz | 7mm | Schneiden | 65% | 3mm/s | großteils OK, Test mit nicht maßhaltigem Holz, weiter testen | ||

| PP-GF-FR Henseldose | 2mm | Schneiden | 80% | 4mm/s | nochmals testen | ||

| Schiefer | / | Graviere (Vektor) | 20% | 80mm/s | Guter Kontrast | ||

| Laser-Stempelgummi | 3mm | Rastern | 30% | 40mm/s | Etwa 1mm tiefe Gravur | ||

| Laser-Stempelgummi | 3mm | Schneiden | 80% | 10mm/s | Vermutl. zu schnell | ||

| Leder | / | Gravieren | 15% | 400mm/s | OK | ||

| PET (polyethylene terephthalate) | tbd | tbd | tbd | tbd | tbd | Effect of CO2 laser radiation on the surface properties of PET |

Dateiformat[Bearbeiten | Quelltext bearbeiten]

RDWorks kann .dxf Dateien importieren. Am besten sind mehrfarbige .dxf-Dateien. Jeder Farbe kann dann einer Laserleistung (Gravieren, Schneiden etc.) zugeordnet werden. So kann auch die Reihenfolge festgelegt werden (Innenschnitte zuerst z.B.).

Unterwiesenen Personen[Bearbeiten | Quelltext bearbeiten]

Der Laser befindet sich aktuell noch in einem Zustand, indem er sich selbst, und das Labor gleich mit, zerstören kann. Darum darf der Cutter nur von Personen genutzt werden, die eine Unterweisung in die Bedienung, den Umgang und die möglichen Gefahren erhalten haben.

Die Unterweisungen können bei Jan Kossowski, Jens Kerrinnes, Andre Matuschek, Robin Langenkämper und Dennis Klein(tesla) gemacht werden. Bei Problemen mit dem Lasercutter bitte umgehend einem davon Bescheid geben.

Butterkeks kann ebenfalls Unterweisungen geben, sowie alle unterwiesenen Personen, die sich mit der Materie sicher auskennen.

| Name | Unterweisung erhalten am: | erhalten von: |

| Dennis Klein | 05.01.2016 | |

| Andre Matuschek | 05.01.2016 | |

| Jan Kossowski | 05.01.2016 | |

| Jens Kerrinnes | 05.01.2016 | |

| Robin Langekämper | 05.01.2016 | |

| Andre Kasper | 30.05.2016 | Dennis K. |

| Sauron | 06.06.2016 | Dennis K. |

| Yago | 06.06.2016 | Dennis K. |

| Mati | 06.06.2016 | Dennis K. |

| Ralf | 20.06.2016 | Dennis K. |

| Laura | 20.06.2016 | Dennis K. |

| Torsten | 12.09.2016 | Jens K. |

| Stephan | 19.09.2016 | Dennis K |

| Max Weyland | 25.05.2016 | Jan und Andre |

| Ulrich H | 12.11.2018 | Robin |

| Antonius F | 27.11.2018 | Robin |

| Daniel H. | 17.12.2018 | Andre |

| Cole | 02.09.2019 | Robin |

| Matthew | 02.09.2019 | Robin |

| Fabian | 16.10.2019 | Robin |

| Christian Schmidt | 21.10.2019 | Dennis |

| Sebi | 21.10.2019 | Dennis |

| soonfries | 11.10.2024 | Butterkeks |

| darkdoldier | 11.10.2024 | Butterkeks |

| hanshiki | 11.10.2024 | Butterkeks |

| beowulf | 14.10.2024 | Butterkeks |

| gmbo | 14.10.2024 | Butterkeks |

| chaotix | 16.10.2024 | Butterkeks |

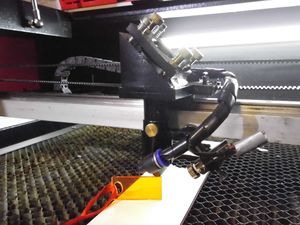

Fotos[Bearbeiten | Quelltext bearbeiten]

| noch Frei | noch Frei |

Software[Bearbeiten | Quelltext bearbeiten]

Logbuch[Bearbeiten | Quelltext bearbeiten]

- 05.01.2016

- Angekommen, Ausgepackt, Zerlegt, Reingetragen, Aufgebaut, Inbetriebnahme

- Erste Ergebnisse

- Einladungskarten und Schwippbogen aus Pappe

- Getriebe aus Plexiglas

- Tiefighter und X-Wing aus 3mm Sperrholz

- Steckdosen gekauft

- 10.01.2016

- Neue Steckdosen

- Druckminderer und Magnetventil montiert

- Erste Auftragsarbeit

- Notaus und Sicherheitsrelais beschafft

- 11.01.2016

- Wabentisch ausgerichtet

- 24V Netzteil verschoben um Platz zu schaffen

- Hutschiene mit Notausrelais, Schaltrelais und Reihenklemmen montiert

- Relais angeschlossen

- Magnetventil funktioniert

- Radiator eingebunden

- KG-Rohr für Abluft beschafft

- 18.01.2016

- Strahlengang justiert

- Nur ein Teil des Strahls kam auch unten aus dem Schneidkopf

- Nach der Justage viel bessere Ergebnisse

- Schneidkopf ausgerichtet

- Kopf musste nach Vorne geschoben werden (Richtung positve Y-Achse) verschoben werden. Hier waren an extra Langlöcher an der Befestigung vorhanden (4x M4)

- Umlenkspiegel am Schneidkopf musste nach hinten verschoben werden. Das Justierelement ist mies. 3x Feingewinde und 4x M4 mit Federn zum Andrücken und die Platte war an ein einem der Gewindegänge verkantet und musste erst gängig gemacht werden.

- Die Schnitte sind jetzt auch endlich senkrecht

- Röhrenstrom gemessen: 24mA bei 100%

- Unsere Röhre ist etwa 950-1000mm lang bei 55mm Durchmesser(Nochmal nachmessen!)

- Marktrecherche

- 60W Röhre

- 1200-1250mm lang x 55mm Durchmesser

- 14-15kV Brennspannung

- 6-8mA Minimalstrom

- 18-22mA Betriebsstrom

- 45W (50W peak)

- 980-1000mm lang x 55mm Durchmesser

- 14-15kV Brennspannung

- 5-6mA Minimalstrom

- 13-18mA Betriebstrom

- 60W Röhre

- Von den Abmessungen enspricht unsere Röhre einer 45-50W Röhre

- Das Netzteil ist wohl wirklich für eine 60W Röhre (24mA max)

- Der Chinese hat uns also verarscht

- Gut das wir bisher nur bis 80% gegangen sind

- In der Maschiene wurde 80% als Maximum fest eingestellt

- Marktrecherche

- Verschiedene Schneidversuche:

- 3mm Plexiglas XT

- 10mm Plexiglas GS

- Filz (Polyester)

- Moosgummi

- Ergebnisse in Tabelle eingetragen

- Strahlengang justiert

- 1.2.2016

- Druckregler montiert

- 8.2.2016

- Schneidkopf nach Softwarecrash gegen die Schiene gefahren

- Neujustierung nötig

- Schneidkopf nach Softwarecrash gegen die Schiene gefahren

- 15.2.2016

- Beide Umlenkspiegel durch die gutem vom alten Lasercutter getauscht

- Optik komplett neu justiert

- Leistung ordentlich gesteigert durch die Maßnahmen

- 23.2.2016

- Einbinden des Druckregler Datenblatt

- Versorgung aus 24V Netzteil

- Steuerung über Frontplatte

- Schalter zur manuellen Aktivierung

- Poti zur Druckeinstellung

- Einbinden des Druckregler Datenblatt

- 09.11.2018

- Overrideschlüsselschalter nachgerüstet

- Kleinkompressor angeschlossen

- 02.12.2019

- Neue Laserröhre eingebaut

- Neue Spiegel verbaut

- Neue Linse verbaut

- 18.12.2022

- Neue Laserröhre eingebaut

ToDo[Bearbeiten | Quelltext bearbeiten]

Z-Achse waagerecht ausrichten- Hauptschalter Schlüsselschalter

- Interlock Override Schalter durch Schlüsselschalter ersetzen

- Mit Kappe versehen ;-)

Flowwheel für Wasserkühlung nachrüstenWar vorhanden, aber verstecktMagnetventil für SchneidluftGeschlossener KühlkreislaufBisher nur Radiator nachgerüstet

Steckdosen hinten durch Schuko tauschen (bereits gekauft)- Ordentlicher Notaus

- Sicherheitsrelais eingebaut

- Notaus besorgt

Tüte mit selbigem wird aktuell vermisstEventuell zur Möllerschaltersammlung diffundiert

- Neutrikbuchsen für USB und Ethernet

- Auschnitt der Ethernetbuchse wurde passend gefeilt

- Z-Achse mit Schrittmotor

- Brennspannung der Röhre messen

- Zündstrom der Röhre (Minimalstrom) messen

- Temperaturüberwachung für das Kühlwasser

- 20-25° sagt das Internet

- Abschaltung bei Übertemperatur

Lüftersteuerung zur Lärmvermeidung

Automatische Einschaltung und Nachlauf für Absaugung- Umlenkspiegel an der Röhre steht auf Kucheblech und ist nicht wirklich sehr stabil

- Groflächige Aluplatte hinter schrauben, um Kraft besser zu verteilen?*Unterbau-Regal bauen

- Drehachse nachrüsten

- Achsen prüfen unsauberes Schneidbild